Характерные неисправности бытовых холодильных приборов. Причины их возникновения

Эксплуатирует холодильник, морозильник владелец, имеющий зачастую отдаленное представление об его техническом устройстве. Поэтому важной составной частью, прилагаемой к холодильному прибору при его продаже, является достаточно полноценная эксплуатационная документация. К обязательным эксплуатационным документам относятся руководство (инструкция) по эксплуатации, паспорт и этикетка.

В руководстве (инструкции) по эксплуатации содержатся разделы: о назначении и устройстве; порядке установки холодильника, температурном режиме работы; целесообразном размещении продуктов для хранения; правила пользования и ухода за холодильником; об основных требованиях электробезопасности ; о возможных неисправностях и методах их устранения и другие сведения.

В паспорте указаны сведения о технической характеристике холодильника, его комплектации, гарантийных обязательствах предприятия - изготовителя, информация о содержании драгоценных металлов и приемке холодильника, ставится отметка торговой организации о продаже, прикрепляются талоны на техническое обслуживание и ремонт и отрывной талон на установку холодильника.

Инструкция (руководство) по эксплуатации и паспорт с гарантийным талоном и отметкой торговой организации о дате продажи вручаются покупателю при продаже холодильника.

В процессе эксплуатации происходит изменение исходных характеристик бытовых холодильных приборов. Факторы, изменяющие эти характеристики, можно разделить на три группы:

- конструктивные (совершенство конструкции холодильников и равнопрочность их агрегатов);

- технологические (долговечность агрегатов и стабильность заданных параметров, качество материалов, совершенство производства, текущий и выходной контроль);

- эксплуатационные (соблюдение заданных конструкцией режимов работы, обеспечение надлежащих условий эксплуатации).

В процессе эксплуатации на конструктивные и функциональные элементы холодильных приборов воздействуют различные отрицательные внешние и внутренние факторы, которые можно разделить на субъективные и объективные.

К субъективным факторам можно отнести воздействия, связанные с неправильной эксплуатацией холодильника потребителем вследствие недостатка знаний по правилам пользования и уходу за холодильником, размещением и хранением продуктов, выбором температурного режима работы.

Определяющим в долговечной надежной работоспособности холодильной техники является профессиональное мастерство механика по ее техническому обслуживанию и ремонту. Профессионализм механика проявляется в умении применять различную диагностику, контрольно- измерительную аппаратуру и другую технологическую оснастку. Эти факторы должны учитываться при организации технического обслуживания и ремонта, а также трудовой деятельности механика.

К объективным факторам относятся воздействия, не зависящие от обслуживающего персонала:

- условия эксплуатации;

- качество деталей;

- действие в агрегатах рабочей силы;

- климатические и биологические воздействия деталей и др.

В результате воздействия субъективных и объективных отрицательных факторов холодильник становится неработоспособным, т.е. появляется неисправность.

О степени исправности холодильника обычно судят по тому, насколько его состояние в данный момент соответствует требованиям технической документации как в отношении основных параметров, характеризующих выполнение заданных функций, так и второстепенных, характеризующих удобство эксплуатации, внешний вид и др. Любое несоответствие хотя бы одному из требований основных или второстепенных параметров свидетельствует о неисправности холодильника.

Понятие " исправность" шире понятия " работоспособность": исправный холодильник или морозильник отвечают всем требованиям нормативно - технической документации, а работоспособный - лишь тем, которые обеспечивают его нормальное функционирование: например, неряшливый внешний вид, повреждение ванночки для приготовления льда (ледоформы), сломанная ручка двери не влияют на работоспособность холодильника (морозильника ).

Современные модели бытовой холодильной техники являются практически автоматизированными системами, которые в течение длительного срока службы выполняют свои функции под наблюдением потребителя. Обеспечению надежной работы холодильника способствуют место установки его в помещении, температура окружающего воздуха, наклон в вертикальной плоскости корпуса шкафа, колебания напряжения в электросети, правила пользования и ухода, температура загружаемых продуктов и т.п.

Изменение параметров бытового холодильника и его агрегатов во времени является следствием работы трущихся пар и происходящих в агрегатах физико- химических процессов. Поэтому возникновение неисправностей представляет собой, как правило, некоторый временной процесс, внутренний механизм, скорость которого определяется структурой и свойствами материала, рабочими напряжениями, температурой и другими физико- механическими процессами. Следовательно, потерю работоспособности холодильника или его агрегатов можно определить только тогда, когда показатели технического состояния выходят за допустимые пределы следующих параметров: температуры внутри камеры, коэффициента рабочего времени потребляемой мощности, шума и вибрации и т.д. Надежность холодильника характеризуется параметром потока отказов, величина которого изменяется в различные периоды эксплуатации. Для большинства элементов холодильника в начальный период эксплуатации значение параметра потока отказов наивысшее. Затем его величина снижается до величины, характерной для периода нормальной эксплуатации. Отказы в этот период носят случайный, внезапный характер. Затем величина потока отказов вновь увеличивается вследствие износа, накопления усталостных повреждений, старения материалов и т. д.

В настоящее время наиболее изучены отказы холодильных приборов в гарантийный период, так как заводы – изготовители располагают данными по отказам, получаемым по рекламациям, предъявляемым ремонтными предприятиями. Сведения об отказах холодильных приборов по окончании гарантийного периода на заводы - изготовители не поступают. Ремонты, выполняемые вне мастерских, вообще не могут быть учтены.

По сведениям, которыми располагают отечественные заводы - изготовители, установлено, что интенсивность отказов бытовых холодильников за гарантийный период колеблется в пределах от 2 до 13%. Таким образом , интенсивность отказов холодильников составляет 3....5% в год. Такой же уровень надежности характерен и для зарубежных холодильников. В ГОСТ 16317 - 76 " Холодильники бытовые электрические" в качестве показателя надежности принята вероятность безотказной работы за срок гарантии. Она не должна быть ниже 0,85 за трехлетний гарантийный срок. Таким образом , годовая интенсивность отказов должна быть не более 5 %.

Холодильник представляет собой систему с последовательным соединением элементов, при которой выход из строя одного из них приводит к отказу всей системы. Поэтому при определении потребности в ремонте необходимо рассматривать интенсивность отказов не холодильника в целом как прибора, а интенсивность отказов его элементов.

Соотношение количества отказов отдельных элементов холодильника при усреднении имеющихся данных следующее:

приборы автоматики - 50%, в том числе терморегуляторы - 40% , пусковые реле - 10%

холодильный агрегат - 35%, в том числе компрессор - 20%, шкаф - 15%.

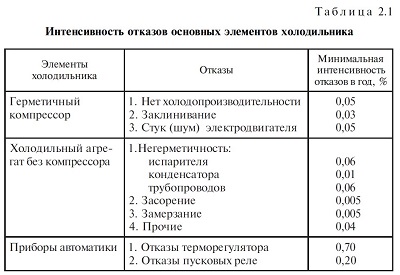

Минимальные интенсивности отказов элементов холодильников в период гарантии, достигнутые лучшими заводами - изготовителями, приведены в табл 2.1.

Как видно из таблицы 2.1. наибольшая интенсивность отказов наблюдается у терморегулятора. Из общего числа отказов холодильного агрегата примерно 50% вызваны системами агрегата, остальные обусловлены неисправностями герметичного компрессора.

Появление неисправностей в течение времени эксплуатации холодильника (морозильника) может быть снижено при выполнении следующих условий:

напряжение питания не должно превышать номинальное на 5% или быть ниже его на 15 %;

включать холодильник или морозильник поворотом ручки терморегулятора из исходного положения на требуемое деление при включенной вилке соединительного шнура в сеть питания;

не допускать зазора между уплотнителем двери и корпусом шкафа холодильной машины;

следить за чистотой каналов отвода талой воды в процессе полуавтоматического и автоматического размораживания испарителей низкотемпературного и холодильного отделений холодильника;

исключать превышение и тепловой нагрузки на компрессорно - конденсаторную группу холодильного агрегата в процессе эксплуатации сверх допустимых пределов (для нормального исполнения более +32*С, для тропического исполнения более +42*С );

не помещать в шкаф холодильника или морозильника только что приготовленные блюда в горячем состоянии.

Классифицируются неисправности бытовой холодильной техники по четырем основным признакам:

1) степени влияния на работоспособность холодильника или морозильника;

2) степени опасности при эксплуатации с неустраненной неисправностью;

3) технологическим возможностям выполнения ремонтных работ;

4) сложности и трудоемкости ремонта в стационарных условиях.

К первому признаку относятся неисправности, ухудшающие товарный вид холодильника или морозильника, снижающие комфортность использования холодильной машины ( повышенный шум и вибрация, перегорание освещения холодильной камеры), частично снижающие работоспособность отдельных элементов холодильного агрегата (деформация двери или деструкция уплотнителя, частичные засорения фильтра - осушителя или закупорка капиллярной трубки, износ триборосопряжений хладонового компрессора и т. д.), а также неисправности, приводящие к полной потере работоспособности холодильника или морозильника ( сгорание или заклинивание электродвигателя или компрессора, потеря герметичности холодильного агрегата, выход из строя приборов автоматики и др.).

Ко второму признаку относятся неисправности электрической схемы холодильника или морозильника (например, пробой на корпус)

К третьему признаку относятся неисправности, устраняемые на дому или в стационарных условиях.

К четвертому - неисправности, устранение которых возможно лишь в условиях специализированного предприятия.

Наиболее характерные неисправности, встречающиеся при эксплуатации бытовых холодильников или морозильников, можно разделить на три основные группы: неисправности холодильных агрегатов, неисправности холодильных шкафов и неисправности приборов автоматики.

Неисправности холодильных агрегатов связаны с утечкой хладона, замерзанием или закупоркой капиллярной трубки, засорением фильтра - осушителя, с коротким замыканием обмоток статора встроенного электродвигателя хладонового компрессора или заклиниванием кулисно-кривошипной ( шатунно-кривошипной) группы, с завышенным шумом компрессора или заниженной холодопроизводительностью компрессора.

Неисправности холодильных шкафов возникают в виде коробления и трещин на панели двери или в холодильной (морозильной) камере, повышенных теплопритоков в низкотемпературном или холодильном отделении, деформация холодильной камеры в местах крепления терморегулятора, нарушения лакокрасочного покрытия наружных поверхностей корпуса шкафа и коррозии.

К неисправностям автоматики относится несрабатывание терморегулятора, пускозащитного реле или дополнительных сервисных устройств (перегорание сигнальных ламп, звуковой сигнализации при открытой двери, перегорание лампы освещения холодильного отделен я, выход из строя часов).

Опыт эксплуатации и данные заводов - изготовителей свидетельствуют о том, что все перечисленные неисправности встречаются и распределяются по времени эксплуатации холодильных машин неравномерно. При этом следует различать два этапа эксплуатации холодильной машины - гарантийный и послегарантийный. В первом случае неисправности возникают вследствие несовершенства или несоблюдения технологии заводами - изготовителями, во втором - вследствие неправильной эксплуатации, несовершенства конструкции холодильной машины или воздействия эксплуатационных факторов.

В начальный период эксплуатации, как правило, проявляются неисправности, связанные с возникновением шума и вибрации при работе холодильника или морозильника из - за неправильного монтажа подвески компрессора кривошипно- кулисного типа, касания трубопроводов холодильного агрегата друг друга, поломки пружин внутри кожуха компрессора кулисно - кривошипного типа, неправильной установки холодильника или морозильника в помещении. В этот период возможны несоответствие температуры в камере положению указателя ручки на шкале терморегулятора, обусловленное слабым креплением термобаллона на сифоне, заклинивание трибосопряжений компрессора, нарушение герметичности системы холодильного агрегата из - за некачественной пайки мест соединений.

В последующий период эксплуатации холодильных машин возникают неисправности, связанные с засорением жидкостного тракта холодильного агрегата, сгоранием обмоток статора встроенного электродвигателя хладонового компрессора, электрохимической коррозией элементов холодильного агрегата, частичной или полной потерей холодопроизводительности хладонового компрессора, а также выходом из строя приборов автоматики.

Кроме того, возможны быстрое нарастание снежного покрова на поверхности испарителя, вследствие неудовлетворительного уплотнения дверного проема и нарушения теплоизоляции между стенками шкафа холодильника или морозильника; неудовлетворительное охлаждение низкотемпературного и холодильного отделений, связанное с утечкой хладона, частичным износом трибосопряжений хладонового компрессора, засорением фильтра - осушителя или капиллярной трубки; повышенный расход электроэнергии, являющийся следствием указанных неисправностей, а также роста температуры обмоток электродвигателя компрессора в результате повышенного напряжения в сети электропитания.

Большинство причин вышеперечисленных отказов холодильников или морозильников связано с чистотой внутренней системы холодильных агрегатов и компонентов их рабочей среды.

Условия работы небольших холодильных машин , к которым относятся бытовые холодильники и морозильники, создают предпосылки для сложных гомогенных и гетерогенных необратимых процессов между маслом , хладоном и различными материалами деталей и узлов холодильного агрегата, в результате которых возникают различные побочные продукты в виде примесей и загрязнений.

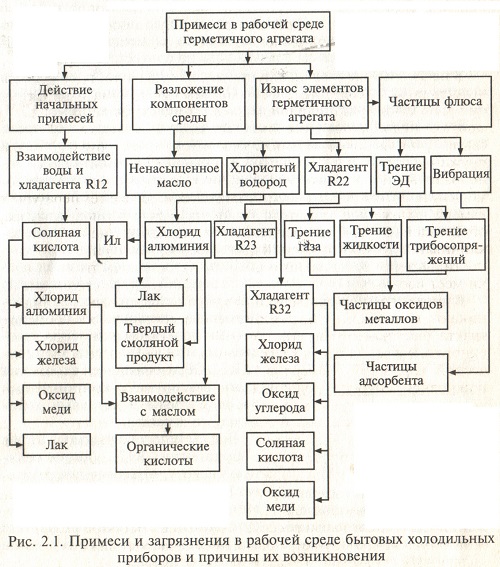

Примеси и загрязнения в рабочей среде могут возникать при сборке холодильных агрегатов на заводе - изготовителе или ремонте и в процессе эксплуатации (эксплуатационные примеси и загрязнения). При этом они встречаются в рабочей среде холодильников и морозильников практически во всех агрегатных состояниях: твердом, жидком, полужидком и газообразном. Классификация примесей и загрязнений рабочей среды герметичных агрегатов бытовых холодильников и морозильников представлена на рис.2.1.

Главным источником образования большинства примесей и загрязнений рабочей среды является влага. В связи с этим по требованиям современной технологии сборки герметичных агрегатов в процессе изготовления или ремонта концентрация влаги во внутренней системе не должна превышать 10×10`4ст массы % рабочей среды. Это обеспечивается требованиями ГОСТ 5546-86 и ГОСТ 19212-87 к влажности хладона и масла перед заправкой, а также к воздуху или азоту, которыми осушаются элементы герметичной системы. Так, точка росы воздуха должна соответствовать -55ºС, влажность масла должна быть не более 5×10-4ст массы %, влажность хладона - не более 6×10-4ст. массы %. Однако соблюдение этих требований не исключает наличия влаги в герметичной системе.

Влага может находиться в составе воздуха, оставшегося после вакуумирования, выделяться из флюса и припоя, используемых в процессе сборки, и из элементов, составляющих холодильный агрегат, особенно из электроизоляционных обмоток встроенного электродвигателя хладонового компрессора.

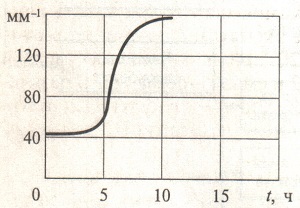

На рис 2.2 показана зависимость выделения влаги из обмоток встроенного электродвигателя в рабочую среду от времени эксплуатации. Концентрация влаги в рабочей среде

измеряется в миллионных долях.

Образование влаги во время работы холодильной машины возможно также вследствие химических реакций , протекающих между компонентами рабочей среды. Влага образуется при распаде гидропероксида, являющегося промежуточным продуктом окисления холодильных масел и гидролиза хладагента R22. Образовавшиеся скопления влаги реагируют с компонентами рабочей среды и деталями холодильного агрегата.

Вода вступает во взаимодействие с хладагентом R12, образуя соляную кислоту. Аналогичный результат получается при гидролизе хладагента R22, который может присутствовать в системе в результате взаимодействия смазочного масла и хладагента R12.

Интенсивность протекания химических реакций увеличивается с повышением температуры при каталитическом действии металлических деталей холодильного агрегата.

Однако влага вызывает окисление медных трубопроводов, алюминиевых испарителей, стальных деталей хладонового компрессора.

При выходе из дроссельного устройства вследствие испарения хладагента и понижения температуры вода выделяется в виде льда, который закупоривает проходное сечение капиллярной трубки. Поступление хладагента в испаритель прекращается, и весь хладагент скапливается в конденсаторе. Это может привести к перегрузке компрессора, поломке нагнетательных клапанов.

Этот эффект наблюдается при наличии влаги в герметичной системе агрегата в количестве 50......100 мг.

Таким образом, наличие влаги в герметичной системе, даже в минимальных количествах, приводит к образованию соляной и фтористой кислот, оксида и диоксида углерода, которые существенно влияют на работоспособность холодильной машины.

Так, концентрация соляной кислоты более 1г/кг смазочного масла ХФ-12-18 ( 16) вызывает дестабилизацию комплекса меди. В результате происходит отложение меди на стальных трибосопряжениях деталей хладонового компрессора, а железо путем электрохимического обмена переходит в масляно- хладоновую смесь.

Соляная и фтористая кислоты вызывают ускоренное старение лаковой изоляции обмоток статора встроенного электродвигателя, причем изменение свойств и структуры лаковой изоляции сопровождается выделением в рабочую среду следующих экстрагируемых веществ: ила, лака,

смолы, твердых смоляных частиц. Соляная кислота, взаимодействуя с внутренними поверхностями элементов агрегатов, разрушает их, образуя соли металлов (хлорид железа, хлорид алюминия и др.).

Заслуживает особого внимания и химическая стабильность компонентов рабочей среды. В процессе эксплуатации при каталитическом воздействии температуры 120...140ºС на железо, медь и алюминий разлагаются хладагент R12 и смазочное масло. В результате происходит обмен между атомом хлора молекулы хладагента и атомом водорода масла с образованием хладагента R22 и хлорированного масла.

Хладон 22 , в свою очередь, взаимодействует с маслом, в результате чего образуются хладоны 23 и 32 с выделением соляной кислоты и хлорированного масла.

Хлорированное масло существует только как промежуточная форма, распадаясь на хлористый водород и ненасыщенное масло. Хлористый водород, вступая в реакцию с металлическими деталями агрегата, способствует образованию солей металлов. Ненасыщенное масло при температуре 120....150ºС полимеризуется с образованием ила, лака, продуктов уплотнения и смолистых осадков.

Реакция хладагента R12 со смазочным маслом протекает вначале при каталитическом действии железа и меди, однако после выделения достаточного количества хлористого водорода образуется хлорид алюминия, который является активным катализатором. Это приводит к окончательному разложению смазочного масла с образованием ряда органических кислот. Качественный состав кислот, выделенных из отработанных масел , показывает, что в них содержатся органические кислоты с числом атомов углерода от 4 до 20.

Учитывая, что наличие кислот отрицательно влияет на долговечность холодильника, согласно требованиям современной технологии производства и ремонта герметичных агрегатов концентрация кислот в них не должна превышать 100×10-4 ст мас.%.

К числу вредных примесей в рабочей среде относятся и абразивные частицы , некоторое количество которых попадает в герметичную систему во время сборки холодильного агрегата.

Их количество зависит от чистоты внутренних поверхностей испарителя, конденсатора,компрессора, трубопроводов, фильтра - осушителя, а также чистоты хладагента , масла и качества пайки.

В процессе эксплуатации дополнительно образуются абразивные частицы металла и оксидные пленки в результате гидроабразивного изнашивания при трении рабочей среды в жидкой и газообразной фазах о внутренние поверхности каналов теплообменников и трубопроводов, а также при износе трибосопряжений деталей компрессора. Определенное количество абразивных частиц образуется в результате износа гранул адсорбента, который подвергается вибрации при пуске, работе и остановке хладонового компрессора, В результате образуется мелкодисперсный порошок, перемещаемый рабочей средой по всей системе агрегата.

Таким образом, рабочая среда герметичных агрегатов бытовых холодильников и морозильников практически никогда не бывает чистой и содержание в ней примесей зависит от большого числа факторов.

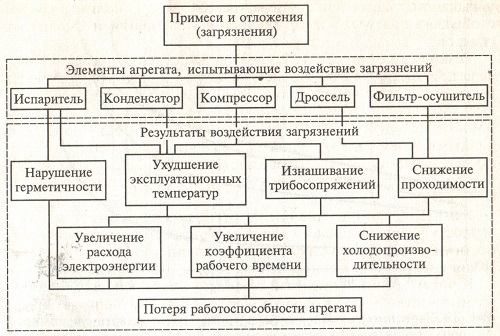

Различные примеси и загрязнения оказывают в разной степени отрицательное воздействие на работоспособность холодильного агрегата и долговечность его отдельных деталей

( рис.2.3 ).

Твердые частицы в виде солей и оксидов металлов, частиц металлов и адсорбента, смешиваясь с илом, лаком, и смолами, образуют массу, обладающую большой плотностью и адгезией. Оседая на внутренних поверхностях конденсатора , испарителя, компрессора, трубопроводов и фильтра - осушителя, эта смесь смолистых и твердых веществ увеличивает тепловую нагрузку на компрессор ,

уменьшает пропускную способность капиллярной трубки и фильтра-осушителя, снижает теплопроводимость конденсатора и испарителя. В результате снижается холодопроизводительность агрегата, увеличивается давление нагнетания и соответственно температурный уровень хладонового компрессора, что приводит к перегреву статорных обмоток и их сгоранию.

Каталитическое влияние алюминия на реакцию взаимодействия хладона 12 и смазочного масла

приводит к образованию точечной химической коррозии каналов испарителя и нарушению его герметичности.

Постепенная потеря работоспособности одного из элементов герметичного агрегата приводит к отказу холодильной машины в целом.

В процессе эксплуатации детали хладонового компрессора также подвергаются различным воздействиям, результатом которых является изменение посадочных размеров его трибосопряжений. Износ сопряжения цилиндр - поршень снижает производительность компрессора, а сопряжения палец - поршень повышает уровень шума и т. д.

В процессе эксплуатации холодильника (морозильника) обмотка встроенного электродвигателя нагревается при протекании в ней тока. При нагреве обмоток статора в их лаковой изоляции происходят необратимые физико- химические процессы, приводящие к

ухудшению ее электрических и механических свойств. При повышении температуры нагрева обмоток скорость протекания необратимых процессов в изоляции увеличивается. Нагрев обмоток в течение длительного времени на 10ºС выше номинального уменьшает срок службы изоляции в два раза. В результате возникают жесткость и хрупкость изоляционного материала , что приводит к появлению трещин в изоляции и ее отсоединению от провода. Это объясняется разностью коэффициентов расширения меди и полимерного материала изоляции. Повышение температурного уровня обмоток может быть связано также с недостатком или избытком смазочного масла в картере хладонового компрессора, повышением момента сопротивления на валу в результате износа трибосопряжений, заедания ротора о статор.

В общем случае в процессе эксплуатации хладонового компрессора возможно возникновение следующих неисправностей: витковое и межвитковое замыкания обмоток статора, замыкание их на корпус или проходных контактов, частичная или полная потеря производительности, потеря герметичности, повышенные шум, стук и вибрация.

Особое влияние на надежность хладонового компрессора и холодильного агрегата оказывает наличие в его системе неконденсирующихся примесей, которые остаются в ней после вакуумирования или образуются в результате протекания вышеуказанных физико - химических процессов.

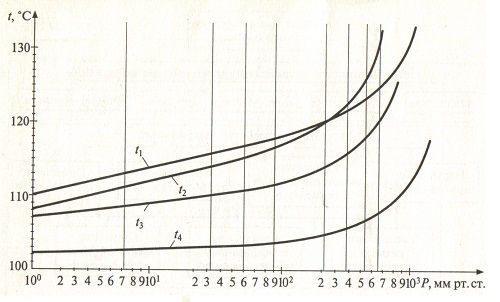

Проведенные исследования влияния неконденсирующихся примесей на энергетические и температурные параметры холодильного агрегата и вероятность попадания при этом хладонового компрессора в аварийный режим показали (рис. 2.4.)., что температура обмоток электродвигателя хладонового компрессора, находящегося в составе испытываемого холодильного агрегата до давления воздуха в его герметичной системе, равного 30 мм рт ст, практически не меняется.

При повышении давления на 30 мм рт ст., температура обмоток увеличивается на 1ºС, а при росте давления на 300 мм рт. ст., происходит резкий скачок температуры обмоток.

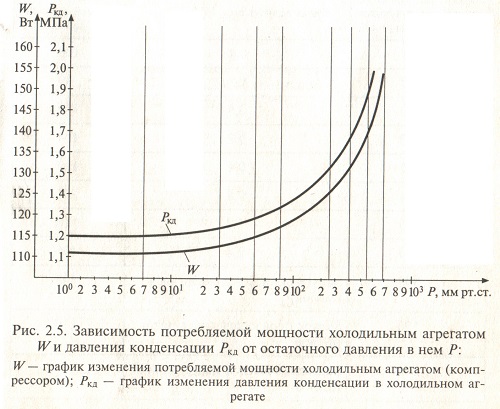

Зависимость потребляемой мощности и давления конденсации от остаточного давления воздуха имеет тот же вид, что и температура обмоток (рис 2.5.). Так, при повышении давления на 30 мм рт ст., потребляемая мощность возрастает на 1,5 Вт, а давление конденсации - на 0,07 МПа.

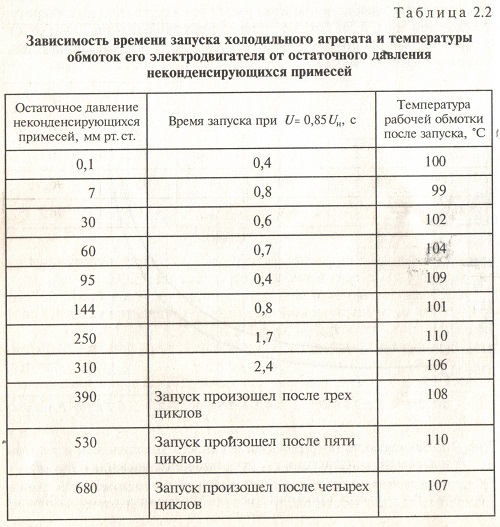

В таб. 2.2 приводятся результаты испытаний холодильного агрегата при рабочем напряжении, равном 0,85Uн, для определения вероятности попадания холодильного агрегата в аварийный режим из - за роста температуры его обмоток. До давления конденсирующихся примесей 150 мм рт. ст., запуск хладонового компрессора происходит нормально (время запуска 0,4...1с ). При давлении 150...350 мм рт ст., холодильный агрегат запускается в течении 2...3,5 с, при давлении более 350 мм рт ст., - после 2...6 циклов срабатывания защитного реле.

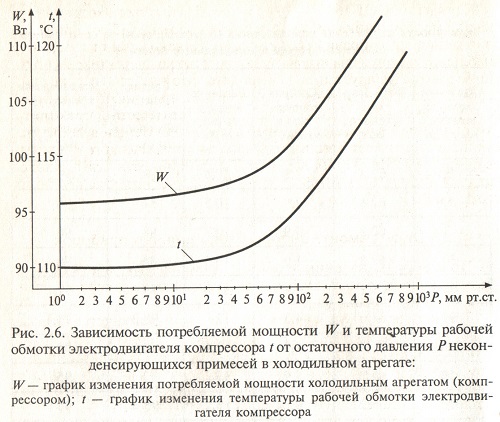

В таблице 2.3 приведены результаты испытаний холодильников с различным остаточным давлением воздуха в системе агрегата в цикличном режиме работы. На рис. 2.6 приведены графики зависимости расхода электроэнергии , средней температуры в шкафу от давления неконденсирующихся примесей.

В интервале давлений 30...50 мм рт. ст., расход электрической энергии увеличивается на 0,9 , а температура в шкафу возрастает на 0,2ºС.

При давлении неконденсирующихся примесей более 150 мм рт. ст., расход электрической энергии увеличивается на 1,4 раза, а температура в шкафу - на 0,3ºС.

Хладоновый компрессор частично проворачивается за время срабатывания защитного реле.

Включение холодильника после продолжительной работы в аварийном режиме может произойти только при положении поршня компрессора в верхней " мертвой" точке.

Испытания при U=1,1Uн показали, что температура обмоток электродвигателя компрессора растет, что усугубляет условия попадания его в аварийный режим.

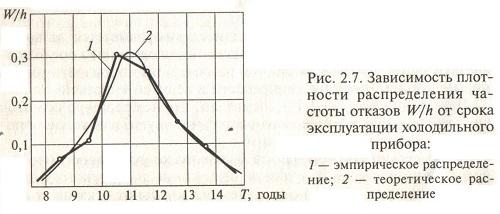

Отказ герметичного агрегата бытового холодильника или морозильника является случайной величиной дискретного типа и зависимость плотности распределения частоты их отказов от времени соответствует теоретическому нормальному двухпараметрическому закону Гаусса (рис 2.7). Данному закону подчиняются, как правило, наработки на отказ изделий, испытывающих воздействие объективных факторов, которые приводят к монотонному изменению параметров машины.

Статистический анализ данных о величине наработки на отказ показывает, что наибольшее число холодильных машин поступает в ремонт, отработав от 6 до 14 лет.

Согласно ГОСТ 16317-76 срок службы бытового холодильника или морозильника должен составлять не менее 15 лет при условии выполнения правил эксплуатации. Однако установлено, что у населения имеется значительное количество холодильников с большим сроком эксплуатации.

Объясняется это тем, что фактический срок службы холодильников значительно превышает срок службы, установленный ГОСТом. По статистике известно, что многие холодильники функционируют 30 лет и более. Немаловажное значение в этом имеет организация системы технического обслуживания и ремонта. Установлено, что интенсивность отказов холодильников из - за достижения предельного периода эксплуатации составляет 3...5 % в год.

ремонт холодильника нетания, ремонт холодильника ашдод, ремонт холодильника беэр шева, ремонт холодильника ашкелон

|